Le vert est à nouveau une couleur à la mode dans le domaine des machines

La durabilité, fil conducteur de l'EMO Hanovre

S'il y a bien un thème qui a été abordé par la quasi-totalité des constructeurs de machines à l'EMO de Hanovre en début d'année, c'est celui de la durabilité. Tous ont présenté des solutions pour que leurs machines consomment moins d'énergie et émettent donc moins de CO2. Est-ce vraiment la solution pour une industrie manufacturière durable?

Durabilité

Le vert est à nouveau une couleur à la mode dans l'industrie des machines-outils. Pas littéralement, mais métaphoriquement. A l'EMO de Hanovre, l'industrie a fait de son mieux pour se donner une image verte. Presque tous les fabricants ont présenté leurs idées et leurs solutions pour encourager l'industrie manufacturière à économiser l'énergie et à réduire les émissions de gaz à effet de serre.

Et le secteur se sent obligé de le faire. L'efficacité énergétique et l'économie circulaire sont deux thèmes sur lesquels l'industrie manufacturière doit travailler. Dans le même temps, on souligne que la technologie de fabrication est avant tout un facilitateur des transitions vertes dans la société. Martin Welcker, commissaire de l'EMO de Hanovre, a résumé la situation en ces termes: "La technologie de fabrication n'est pas une affaire d'initiés, mais la réponse aux problèmes de notre temps."

D'où vient cette attention?

Cette tendance à la durabilité n'est pas tombée du ciel. Outre les critères ESG (Environnement, Social et Gouvernance - les critères pour mesurer l'impact environnemental, éthique et social d'une entreprise) du monde financier, la réglementation CSRD en particulier pousse à l'adoption de solutions plus durables. L'Union européenne veut atteindre le net-zéro: plus aucune émission de CO2 au final.

Cette directive CSRD (Corporate Sustainability Reporting Directive) impose aux plus grandes entreprises de rendre compte de leur impact environnemental et de leurs émissions de gaz à effet de serre, y compris les émissions Scope 3, les émissions indirectes dans la chaîne de valeur, à partir de 2024. En d'autres termes, cela couvre les émissions de l'industrie en amont et celles des utilisateurs des produits, en l'occurrence les machines-outils.

Les grandes entreprises iront frapper à la porte de leurs fournisseurs pour leur demander des données, entre autres sur les émissions de CO2 liées à la production de composants. Markus Heering, nouveau président du VDW, a lancé un avertissement à la veille de l'EMO: "Mais les petites entreprises manufacturières devront également faire face à ce problème". "Le développement durable est régi par des réglementations légales. Même les petits acteurs de l'industrie manufacturière doivent y prêter attention. Si les grandes entreprises sont tenues de rendre compte de leur empreinte CO2 à partir de 2024, il faudra trouver des solutions tout au long de la chaîne de production. L'empreinte CO2 de l'industrie doit devenir plus durable".

Agoria a calculé pour la Belgique que l'industrie est responsable de 29% de toutes les émissions de CO2. C'est l'industrie de transformation, les produits chimiques, les métaux et le ciment qui y contribuent le plus. Selon Agoria, l'industrie manufacturière peut réduire ses émissions de CO2 de 10 à 12,3% d'ici 2030 grâce à la robotisation, à la maintenance proactive et à la numérisation, comme l'utilisation de jumeaux numériques.

La durabilité est dictée par la réglementation légale. Les grandes entreprises sont déjà tenues de rendre compte de leur impact sur l'environnement, mais les petites entreprises manufacturières devront également y prêter attention

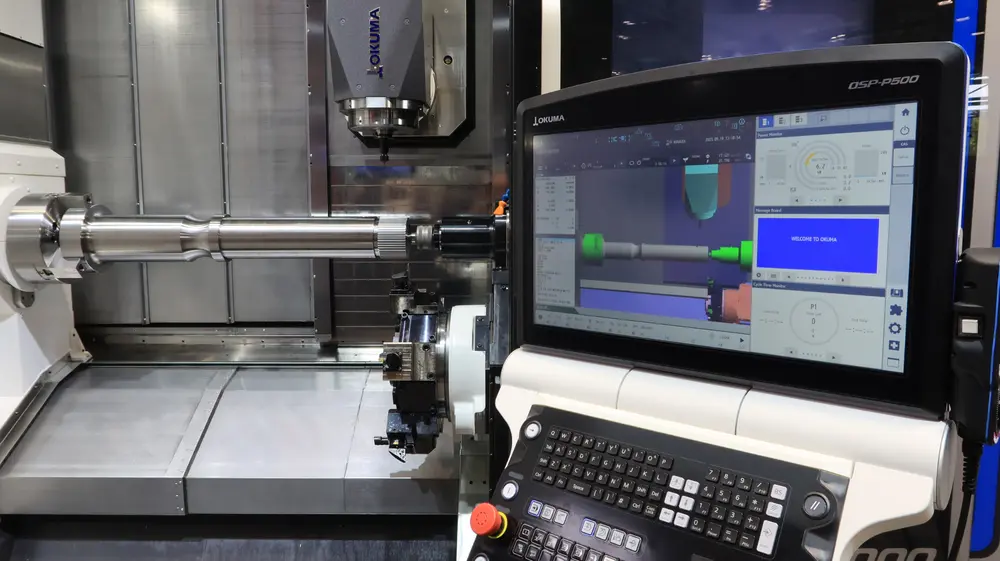

Économiser l'énergie du point de vue des coûts

Nous pensons parfois que l'Europe est en avance en matière d'économies d'énergie. Au Japon, cependant, ce sujet est déjà beaucoup mieux accepté, nous a expliqué un constructeur de machines japonais lors de l'EMO à Hanovre. Il y a présenté sa dernière commande OSP P500, dotée de diverses fonctionnalités pour monitorer l'énergie, optimiser la consommation et enregistrer les émissions de CO2.

Au Japon, l'intérêt pour les économies d'énergie découle principalement des prix élevés de l'énergie. En Europe, cette tendance n'est apparue que ces dernières années. Plusieurs constructeurs de machines voient donc de nombreuses possibilités de continuer à réaliser la même production en consommant moins d'énergie.

Un quick win consiste à examiner de près les équipements périphériques d'un centre d'usinage CNC, par exemple le système d'extraction du brouillard d'huile. Il est parfois possible de les éteindre. La plus grande économie réside dans la mise en marche consciente des pompes qui font circuler le lubrifiant de refroidissement. Sous l'appellation Green Smart Machines, le constructeur japonais de machines souhaite offrir encore plus de fonctionnalités via le logiciel dans les années à venir.

L'industrie manufacturière peut réduire ses émissions de CO2 de 12,3% grâce à la robotisation, à la maintenance proactive et à la numérisation

Contrôle dynamique de la pression de refroidissement et IA

Le contrôle dynamique de la pression de refroidissement, appelé Adaptive Coolant Flow par un fabricant allemand de machines, est un concept proposé par plusieurs fabricants. La quantité de lubrifiant de refroidissement pompée est adaptée à l'opération.

Des scientifiques de l'Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) de l'université Leibniz de Hanovre ont étudié le potentiel d'économie du développeur du logiciel de FAO hyperMill. Le contrôle dynamique de la pression de refroidissement permet d'économiser jusqu'à 33% d'énergie lors du fraisage d'un bloc de titane, sans nuire à la productivité ou à la durée de vie de l'outil. Le développeur du logiciel envisage d'intégrer cette stratégie dans son logiciel de FAO. Les 33% concernent la consommation d'énergie pour la lubrification.

Un fabricant de machines allemand pense qu'il est possible d'économiser jusqu'à 30% de la consommation totale d'énergie. "Nous montrons ici, à l'EMO Hanovre, comment il est possible d'économiser jusqu'à 18.000 kWh d'énergie par an grâce à 12 mesures prises sur un DMU 65 monoBlock."

Le recyclage de tous les matériaux et la minimisation du traitement deviennent plus importants

La récupération de l'énergie lors du freinage des axes est l'une de ces solutions; des cycles de chauffe plus courts permettent d'économiser 16%; la consommation d'énergie en mode veille peut être quasiment divisée par deux et les économies les plus importantes proviennent de la mise en marche et de l'arrêt du système de refroidissement et de lubrification sur la machine.

Mais le constructeur de machines allemand a trouvé une autre solution créative pour économiser l'énergie. Le rinçage des copeaux est crucial, en particulier dans le cadre d'une production sans personnel. Mieux vaut un rinçage excessif qu'un rinçage insuffisant. Mais cela coûte de l'énergie. L'entreprise a donc recours à l'intelligence artificielle: la reconnaissance d'images permet de voir où se trouvent encore des copeaux et les buses contrôlées peuvent être utilisées pour les rincer de manière ciblée.

Mode veille

Un autre constructeur de machines japonais lancera sous le label Neo une nouvelle ligne de machines optimisées pour une consommation d'énergie minimale et combinées à des cycles d'usinage courts. Ces machines affichent elles aussi des économies d'énergie considérables (de l'ordre de 30%), comme elles l'ont démontré sur une Variaxis i-700 Neo. En outre, il existe encore un important potentiel d'économie en mode veille de la machine. Par rapport à une machine similaire datant de 2010, l'entreprise parle d'une réduction de 46% de la consommation d'énergie en mode veille.

Le rôle du multitâche et des jumeaux numériques

Si vous réduisez le temps de traitement, vous réalisez également des économies. Le multitâche est la solution à ce problème. Et vous avez besoin de moins d'employés, ce qui est peut-être encore plus important sur un marché du travail tendu au niveau mondial. La précision et la stabilité sont alors nécessaires. La réduction du nombre de produits rejetés contribue directement à l'amélioration de l'efficacité environnementale.

Lors de l'EMO Hanovre 2023, l'Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) de l'Université Leibniz de Hanovre a également fait la démonstration d'une machine à auto-apprentissage. Grâce à l'intelligence artificielle, le jumeau numérique de la machine prédit les écarts de forme avant même le processus d'usinage proprement dit et adapte le programme en conséquence. Les erreurs éventuelles sont également détectées en temps réel et immédiatement corrigées. Tout cela devrait permettre de réduire le nombre de produits rejetés, et donc le gaspillage de matériaux et d'énergie.

Utilisation durable des outils

Les fabricants de machines ne sont pas les seuls à s'être emparés du thème de la durabilité, les fabricants d'outils y travaillent également de diverses manières.

Par exemple, un fabricant français spécialisé dans les Powder Metallurgy Steels et High Speed Steels a été le premier à lancer une gamme d'outils HSS entièrement fabriqués à partir de métal recyclé.

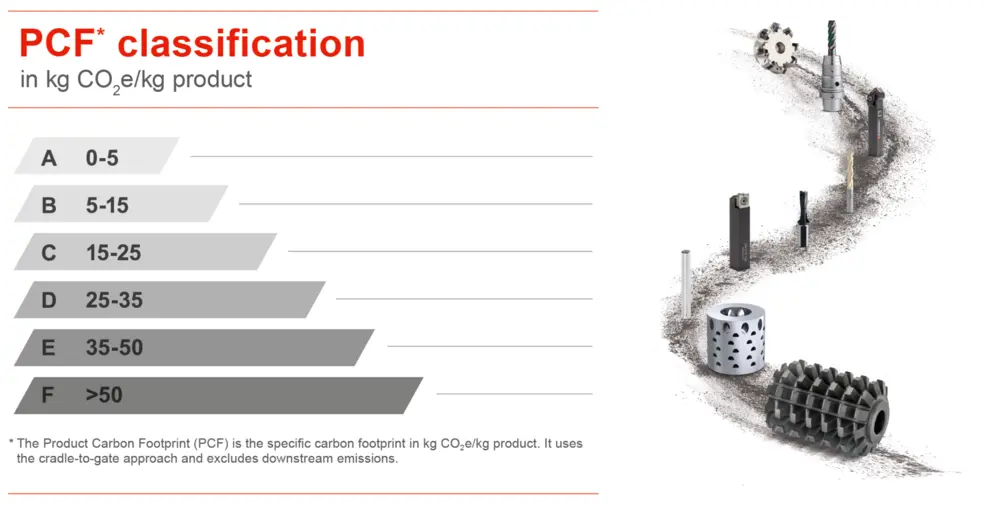

Un fabricant d'outils basé au Luxembourg a lancé le Product Carbon Footprint Standard (PCF) pour les outils en carbure. L'entreprise va inclure cette norme PCF pour chaque produit dans chaque facture, ce qui permettra aux clients de calculer plus facilement l'empreinte carbone d'une opération. En outre, ils pourront utiliser ces valeurs pour élaborer une stratégie de réduction de leurs propres émissions de CO2. Grâce à la lettre correspondant à une certaine classe d'émission, il est possible de voir d'un coup d'œil quel outil a une plus petite empreinte carbone. On indique également l'émission moyenne de CO2 par kilo de produit traité. Les outils de la gamme upGrade, entièrement fabriqués en carbure recyclé, ont l'empreinte carbone la plus faible. La méthodologie de calcul du fabricant luxembourgeois est conforme à la norme ISO 14067.2018 et a été évaluée par une partie externe.

Même si l'on pouvait réduire à zéro les émissions lors des opérations d'usinage - ce qui est bien sûr une utopie - il resterait encore la moitié de la valeur GWP

La faute au matériau

Tout cela aidera-t-il l'usinage à réduire son empreinte carbone? Sans aucun doute. Consommer moins d'énergie parce qu'une pompe ne tourne plus par défaut, cela économise d'emblée de l'énergie et donc des émissions de CO2. Une meilleure question est de savoir si cela permettra à l'industrie de l'usinage d'atteindre une situation net-zero.

La réponse à cette question a été donnée il y a quelque temps par le Fraunhofer IPT d'Aix-la-Chapelle. Il a réalisé un Life Cycle Impact Assessment pour le fraisage d'une pièce d'avion en titane et d'une autre en nickel. L'étude a montré qu'environ la moitié du Global Warming Potential réside dans le matériau. Le GWP est une mesure internationale de la contribution au réchauffement de la planète. Pour le titane, il est supérieur à 49%. Pour le nickel, il est de plus de 45%. En d'autres termes, même si l'on parvenait à réduire à zéro les émissions lors des opérations d'usinage - ce qui est bien sûr une utopie - il resterait environ la moitié de la valeur GWP.

Environ 30% de la contribution au réchauffement de la planète se situe dans le processus d'usinage, dont environ 10% pour les outils en carbure, selon les chercheurs. Le recyclage des outils en carbure fait donc une différence en termes d'objectifs climatiques.

Produire moins de pièces?

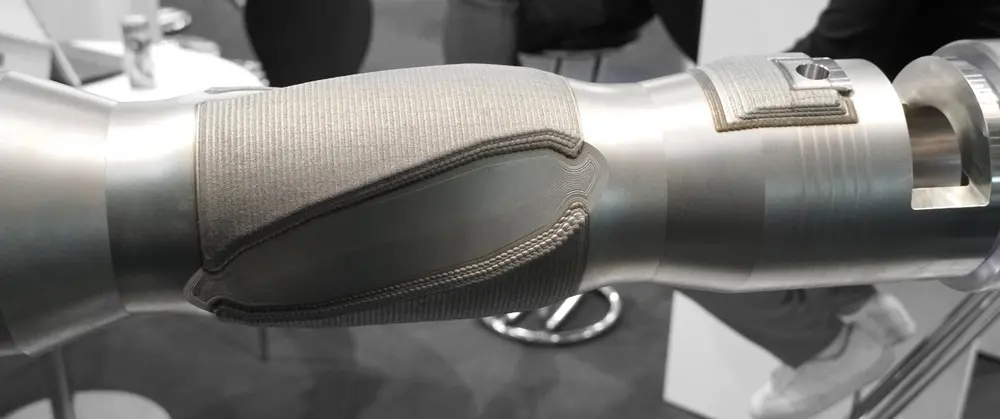

Au début de l'année, le thème de la fabrication durable a également été abordé lors de l'Aachener Werkzeug Koloquium de Fraunhofer IPT et du Werkzeugmaschinen Labor. C'était même le thème de l'AWK'23. La conclusion est que l'économie circulaire sera indispensable: les pièces doivent être réutilisées plus souvent, avoir une seconde vie, soit dans la même fonction, soit dans une autre.

L'un des professeurs d'Aix-la-Chapelle a utilisé le terme 'upgrade economy': il s'agit de revaloriser des produits usés pour qu'ils servent à nouveau à quelque chose. A Aix-la-Chapelle, par exemple, on étudie si les moules usés peuvent être réparés efficacement grâce à l'impression 3D métal. Ou, par exemple, la possibilité de réutiliser des parties d'un moule, comme les hot runners, dans un autre moule. Tout cela dans le but de réduire l'utilisation des matières premières, car c'est là que réside le plus grand potentiel d'économie.

Des machines d'un autre genre?

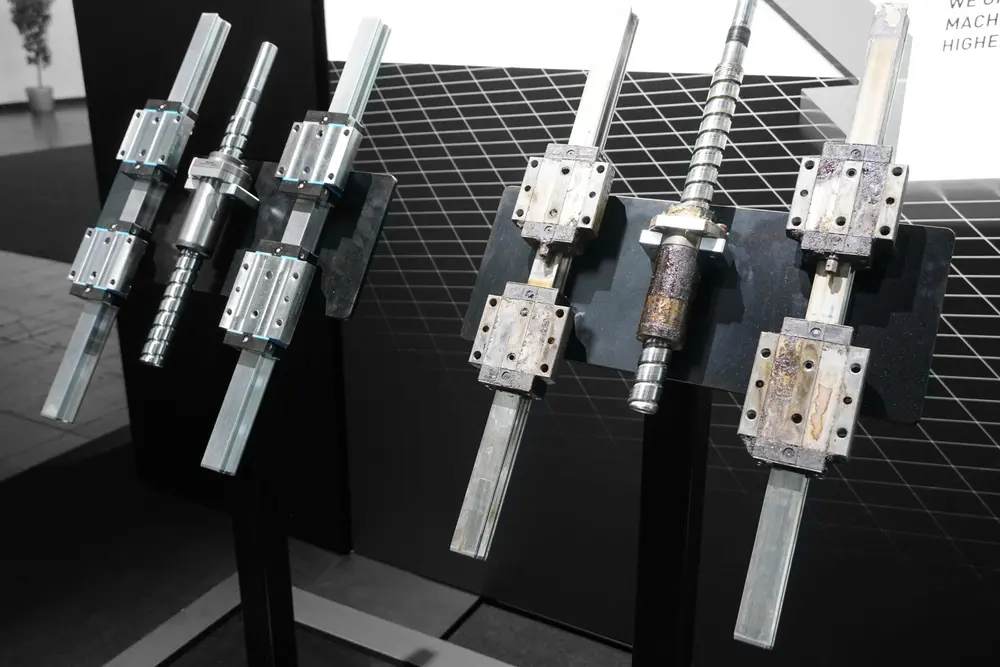

Le recyclage de tous les matériaux et la minimisation de l'usinage deviennent donc plus importants. Cela signifie également qu'il faut oser se demander si l'on a besoin d'une grosse machine CNC massive pour chaque opération d'usinage. Même pour l'usinage de composants plus petits, voire de microcomposants? La volonté de durabilité de l'industrie ouvrira-t-elle la voie aux petites machines et aux micro-machines CNC qui consomment peu d'énergie et nécessitent peu de lubrifiant de refroidissement?

Un constructeur allemand de machines de précision a fait calculer l'empreinte carbone de ses machines et l'a comparée à celle d'un centre d'usinage standard à cinq axes. L'empreinte de la mini-machine est quatre fois moins importante, ce qui se traduit directement par un meilleur score en termes d'émissions de CO2 lors d'une opération d'usinage. Moins de masse nécessite moins d'énergie pour déplacer les axes et les broches, ce qui permet d'usiner à des vitesses élevées avec des forces moindres. Est-ce là l'avenir?